Versatilità produttiva delle leghe di zinco per porte e finestre

In questo articolo presenteremo alcuni case study relativi a componenti in leghe di zinco per porte e finestre. Le leghe di zinco sono un materiale perfettamente indicato per la realizzazione di componenti per l’edilizia e, tra i vari campi di applicazione, quello delle porte e finestre è sicuramente un settore in crescita e con interessanti sviluppi.

Pressofusione di leghe di zinco per porte e finestre

Varietà dei componenti in leghe di zinco per porte e finestre

Tendenzialmente, quando si parla di componenti in leghe di zinco per porte e finestre, si pensa subito alla zincatura, un processo per cui prodotti realizzati con diversi tipi di metalli vengono ricoperti da uno strato di zinco per aumentarne la resistenza superficiale.

Tuttavia è possibile creare, interamente in lega di zinco, numerosi componenti per porte e finestre.

Tra questi prodotti realizzati in lega di zinco ci sono componenti più tradizionali e contraddistinti da una lunga tradizione produttiva in zama, come ad esempio il corpo rinvio, le casse e le cuffie dei maniglioni antipanico, oppure prodotti più moderni e legati ai recenti sviluppi della domotica, ad esempio le tastiere per accessi o le placche di copertura delle serrature degli hotel.

In quest’articolo, dopo aver brevemente analizzato i vantaggi che rendono le leghe di zinco una scelta vincente nel settore edilizio, approfondiremo il processo produttivo di alcuni componenti per porte e finestre. Questi prodotti verranno passati in rassegna indagandone il processo produttivo, la capacità di subire trattamenti superficiali o finiture e le possibilità di ottimizzazione a livello di design.

Vantaggi competitivi della zama

Realizzare i prodotti antecedentemente menzionati in lega di zinco si rivela un grande vantaggio sia per il consumatore finale sia per il produttore di porte e finestre.

L’impiego dello zinco come materia prima e il processo di pressofusione a camera calda permettono infatti di ridurre il numero delle lavorazioni meccaniche di finitura, di sottoporre i componenti a numerosi trattamenti superficiali di tipo protettivo ed estetico e di accorciare i tempi di produzione.

A differenza di altri materiali, come per esempio l’alluminio, che necessita lavorazioni diverse in fasi distinte, la zama infatti permette di ottenere, con un processo che può essere quasi interamente automatizzato, pezzi già pronti per l’assemblaggio. Inoltre, grazie alle proprietà chimico-fisiche della zama, è possibile raggiungere geometrie finali con tolleranze centesimali ed evitare così le onerose lavorazioni meccaniche che sono necessarie per la finitura di altri metalli.

Infine, un ultimo vantaggio competitivo delle leghe di zinco rispetto ad altri materiali, è costituito dalla possibilità di raggiugere spessori minimi intorno ai 0,3 mm che, unitamente alla capacità di ottenere forme geometriche complicate, consente una grande libertà progettuale.

Per un approfondimento sui trattamenti superficiali per i componenti del settore edilizio clicca qui

Requisiti dei componenti in zinco per serramenti

I componenti in zinco per serramenti possono essere connotati da finalità prevalentemente tecniche o estetiche ma spesso è necessario rispettare requisiti di entrambi i generi. I prodotti impiegati in questo settore, infatti, sono esposti non solo alla vista dell’utente finale ma nella maggior parte dei casi anche agli agenti atmosferici esterni: è quindi necessario garantire una resistenza superficiale che si mantenga invariata nel tempo. Sono pochi infatti i pezzi che rimangono nascosti all’interno dell’intelaiatura della porta o della finestra e spesso poi anche questi componenti diventano visibili nel momento di apertura dell’infisso: la qualità estetica è quindi uno dei requisiti primari per questo settore.

Tuttavia non bisogna dimenticare che componenti che a prima vista parrebbero assolvere una funzione esclusivamente estetica, come ad esempio le placche di copertura di alcuni tipi di serratura o le casse delle maniglie, in realtà ospitano meccanismi funzionali e, con l’avanzamento tecnologico, devono rispettare requisiti tecnici sempre più stringenti.

Andiamo ora ad analizzare questi componenti nel dettaglio: prendendo in esame il loro processo produttivo, le possibilità e i vantaggi che offrono in termini di progettazione, design e risparmio economico.

Componenti in zinco per serramenti tradizionali

Come accennato precedentemente alcuni componenti in leghe di zinco per porte e finestre hanno una lunga tradizione di pressofusione: già a partire dalla metà del secolo scorso i vantaggi tecnici correlati al materiale e alle metodologie della sua lavorazione non sono passati inosservati. A seguire dei brevi case study che descrivono il processo di realizzazione di questi componenti.

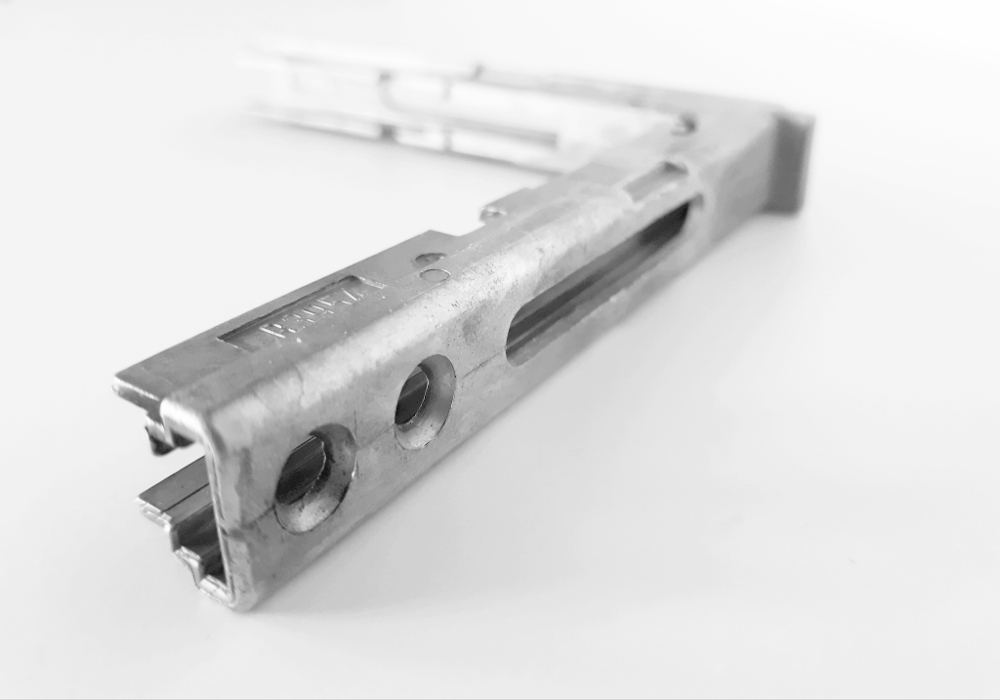

Corpo rinvio

Il corpo rinvio è un componente a vocazione prettamente funzionale: è il meccanismo che trasmette il moto ricevuto dalla rotazione della maniglia per l’apertura a vasistas dei serramenti. Come già definito, il pezzo diventa visibile solo nel momento in cui l’utilizzatore apre la finestra e quindi, anche se rimane spesso nascosto, è necessario che abbia comunque un aspetto esteticamente piacevole per il fruitore finale.

Per questo motivo i designer dovranno progettare un prodotto che abbia caratteristiche funzionali e, parallelamente, anche un valore estetico.

Grazie alla versatilità e alle caratteristiche dello zinco è possibile individuare, già a livello progettuale, soluzioni tecniche innovative per ambedue gli obiettivi: anche nel caso di un componente funzionale prestato all’estetica come il corpo rinvio la pressofusione consente quindi di ottenere un oggetto finito con spessori ridotti al minimo, con il rispetto di strette tolleranze e con valori estetici tali da soddisfare il fruitore finale.

Cassa

La cassa è un componente dei meccanismi di apertura e chiusura di porte e finestre. Il pezzo assolve una funzione tecnica perché accorpa e copre il meccanismo di leveraggio di trasmissione del moto rotatorio in lineare ma, in aggiunta a questa funzione come nel caso procedente, la cassa è anche contraddistinta da una notevole valenza estetica perché è direttamente inserita nell’ambiente living di arredamento. Proprio per questa valenza estetica la cassa è sottoposta a trattamenti superficiali volti ad aumentarne la qualità superficiale: questo componente, secondo le esigenze del cliente, può essere infatti verniciato o cromato.

Scegliere la zama per la creazione della cassa è infine vantaggioso anche dal punto di vista economico e non solo, come già osservato, dal punto di vista tecnico ed estetico. Le leghe di zinco permettono infatti di diminuire il numero di operazioni secondarie perché, grazie alle loro caratteristiche di fluidità, permettono di realizzare geometrie e sagome complesse. Grazie alla zama quindi è possibile ottenere numerosi dettagli o micro-dettagli già in fase di stampaggio, evitando così di dover effettuare lavorazioni meccaniche in altre fasi del processo produttivo.

Per un approfondimento sulle caratteristiche dello zinco consigliamo di visitare la pagina dell’International Zinc Association.

Inoltre, sempre in tema di risparmio, la possibilità di automazione dei processi data dalla sue caratteristiche tecniche rende la zama competitiva rispetto ad altri metalli. Nel caso specifico della realizzazione di questo componente si è riusciti infatti ad automatizzare il processo dallo stampaggio fino alla completa filettatura dell’oggetto senza l’apporto di personale e quindi con un consistente risparmio sul costo degli operatori diretti.

Cuffie di copertura dei maniglioni antipanico

La cuffia di copertura del maniglione antipanico è l’alloggiamento del meccanismo a cui è collegata la barra centrale che consente l’apertura della porta. Ogni maniglione antipanico ha due cuffie laterali che coprono i meccanismi di apertura assolvendo sia una funzione tecnica sia una funzione estetica.

Relativamente alla funzione estetica l’utilizzo di leghe di zinco permette una grande varietà di finiture, che possono avere obiettivi estetici o funzionali, come ad esempio i trattamenti per difendere il componente dagli agenti atmosferici. Questo permette una grande libertà di scelta per i designer di prodotto: che possono così seguire canoni funzionali senza rinunciare a fattori estetici.

Anche relativamente agli aspetti tecnici la scelta delle leghe di zinco apporta dei vantaggi concreti al processo di produzione. La possibilità di produrre componenti con spessori sottili permette infatti di realizzare componenti utilizzando minore materia prima rispetto ad altri metalli, con un evidente vantaggio a livello di costi per la materia prima e per l’energia necessaria per il passaggio di stato.

Nel caso specifico delle cuffie di copertura dei maniglioni antipanico vari studi condotti con appositi software di simulazione hanno consentito, partendo dal precedente design fornito dal cliente, di ottenere un prodotto ottimizzato con una notevole riduzione degli spessori.

Leghe di zinco per porte e finestre domotiche

Se, come definito, per alcuni componenti in zinco per serramenti la pressofusione è una tecnologia impiegata da molto tempo per altri invece, più innovativi e moderni, l’impiego di questo tipo di produzione è sostanzialmente un campo nuovo. La domotica e le tecnologie associate sono in forte sviluppo e pertanto il mercato delle serrature intelligenti è in rapida crescita. Se è quindi vero che le porte continueranno ad avere cardini, serrature e maniglie è anche vero che bisogna ripensare questi componenti per renderli in grado di supportare automazione ed elettronica. Nuove funzionalità richiedono tuttavia la progettazione di nuove soluzioni: per esempio infatti la presenza di circuiti e comandi elettronici comporta necessariamente un’attività di riprogettazione e ridefinizione dei componenti. Le leghe di zinco lavorate con il processo di pressofusione, grazie alla fluidità e alle caratteristiche chimico-fisiche che le contraddistinguono, consentono come definito di creare geometrie complesse e spessori sottili e risultano pertanto particolarmente adatte alla realizzazione di componenti destinati alla domotica. In particolare due componenti che possono essere realizzati in zinco si affacciano con sempre maggiore frequenza sul mercato tanto da essere diventati d’uso comune. Questi componenti sono la tastiera per accessi e la placca di copertura delle serrature elettroniche.

Placca per serrature elettroniche

Il primo di questi componenti in lega di zinco per porte e finestre è la placca di copertura delle serrature elettroniche. La placca, considerata la sua funzione di copertura, deve soddisfare requisiti primariamente estetici. Tuttavia, parallelamente, assolve anche la funzione di alloggiamento della componentistica elettronica che consente l’apertura delle serrature: per questo motivo, come in altri casi precedentemente esposti, bisogna tenere in conto oltre al valore estetico anche gli aspetti tecnici.

Il pressofuso, una volta stampato, viene separato dal canale di alimentazione quindi sbavato termicamente e filettato. In seguito viene predisposto al trattamento superficiale con pulitura e lucidatura ed è poi trattato galvanicamente per ottenere le finiture di cromatura lucida, satinata e doratura. Questi trattamenti aumentano non solo la valenza estetica ma anche la resistenza superficiale e, di conseguenza, la durata di vita. Le leghe di zinco, anche in questo caso, consentono di ottenere, tramite processi ottimizzati e automatizzati, prodotti con ottima qualità superficiale a prezzi competitivi rispetto a quelli che si avrebbero per lo stesso prodotto realizzato con altri metalli.

Porta tastierino numerico per apertura di porte e cancelli

Un secondo componente in zinco per serramenti sempre più comune è la tastiera per accessi tramite codice di porte e cancelli. Anche in questo caso i requisiti sono sia tecnici che estetici: il pezzo, esposto agli agenti atmosferici esterni, deve opportunamente resistere a determinati test in nebbia salina, preservare una ottima qualità estetica nel tempo ed essere in grado di alloggiare, proteggendola, la componentistica elettronica interna. Lo zinco, contraddistinto da stabilità dimensionale e resistenza alle diverse condizioni climatiche e metereologiche, risulta una scelta ottimale. Infine, la capacità di assumere geometrie complesse e di raggiungere un alto grado di dettaglio e precisone consentono al cliente di disegnare e progettare il componente con libertà in modo tale da ottenere il prodotto che più lo soddisfi.

Conclusione

L’impego delle leghe di zinco attraverso il processo di pressofusione in camera calda, al confronto con altre leghe o tecnologie, si traduce spesso in vantaggi economici per il produttore di componentistica di serramenti. La zama permette infatti di ridurre le lavorazioni secondarie e di automatizzare buona parte dei processi: con grande risparmio in termini di tempo e costi. Inoltre la libertà di progettazione, le possibilità offerte dall’ottimizzazione e la grande varietà di trattamenti superficiali che è possibile effettuare sui componenti in zinco per serramenti consentono di ottenere, senza sprechi di tempo e materiale, prodotti in linea con i requisiti definiti dal cliente e pronti per il cliente finale.