Pressofusione nell’Industria Automobilistica

L‘industria automobilistica si riferisce all’ampio ecosistema di produzione, distribuzione, vendita e utilizzo di veicoli progettati per il trasporto di persone e merci. Questa industria comprende una vasta gamma di tipologie di veicoli che vanno dalle tradizionali vetture a motore a combustione interna alle ultime innovazioni di mobilità elettrica, veicoli autonomi e veicoli connessi. Il mercato automobilistico però non si limita alla produzione di veicoli, ma include anche servizi correlati come parti di ricambio e soluzioni che supportano le esigenze di trasporto in tutto il mondo. Infatti in termini economici rappresenta uno dei settori più influenti a livello globale.

Nel contesto dell’industria automobilistica, l’evoluzione è una costante. Con il passare degli anni, il settore ha continuamente abbracciato innovazioni tecnologiche e soluzioni avanzate per soddisfare le crescenti esigenze di mobilità e sostenibilità. Una delle più grandi sfide che le aziende automobilistiche hanno sempre affrontato riguarda l’ottimizzazione del peso del veicolo, delle prestazioni e dei consumi. Proprio per rispondere a questa sfida, negli ultimi tempi, sempre più aziende hanno fatto ricorso alla pressofusione per produrre componenti per i propri veicoli.

In questo panorama in continua evoluzione, ricerca e sviluppo vogliamo analizzare nel dettaglio quali siano i vantaggi nell’utilizzo di componenti pressofusi nell’industria automobilistica:

Maggiore precisione, efficienza e convenienza economica

La pressofusione rappresenta una tecnologia fondamentale per migliorare la precisione, l’efficienza e la convenienza economica nel settore automotive. È stata ed è una delle principali forze trainanti di numerosi progressi nel settore automobilistico, offrendo la possibilità di modellare materiali come leghe di zinco, alluminio e magnesio. Grazie a questa capacità, la pressofusione apre diverse opportunità per potenziare le prestazioni dei veicoli e favorire la crescita complessiva dell’industria automobilistica.

Contribuisce all’efficienza del carburante

L’utilizzo di componenti pressofusi nelle automobili, principalmente nei motori, contribuisce all’efficienza nel consumo di carburante poiché riduce il peso complessivo del veicolo, portando a emissioni inferiori e migliorando le prestazioni. L’utilizzo di prodotti pressofusi quindi favorisce una produzione più efficace ed efficiente e contribuendo a ridurre l’inquinamento.

Maggiore automazione e flessibilità

La tecnica di pressofusione applicata all’industria automobilistica e non solo, aiuta a creare componenti con forme e dimensioni complesse, rendendo molto più agevole il processo di installazione, questo vantaggio si traduci in processi di produzione nel mondo automotive molto più efficienti. Questi vantaggi sono i motivi per cui sempre più aziende automobilistiche fanno affidamento su prodotti pressofusi per la propria produzione.

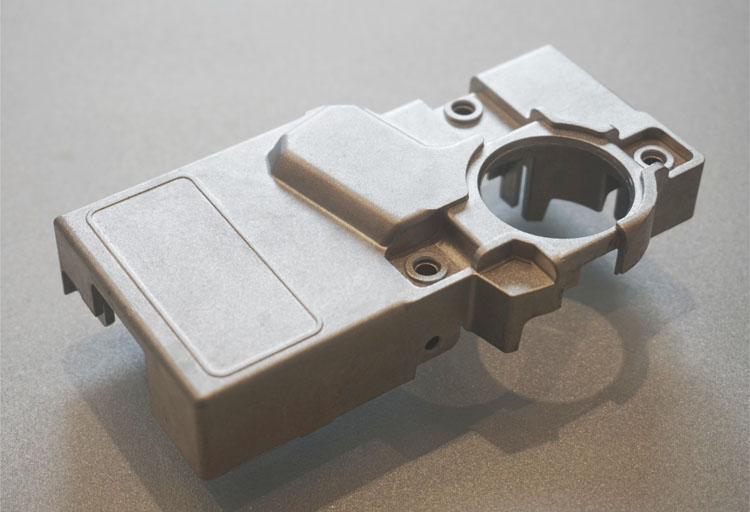

Come abbiamo visto, la pressofusione aiuta a produrre parti con forme complesse, con alta durabilità e con design migliori. Vediamo nel dettaglio quali sono i principali componenti pressofusi utilizzati nell’industria automobilistica:

- Parti del motore

- Supporti di montaggio per i motori

- Coperture elettroniche per il cambio

- Alloggiamenti per sensori e airbag

- Parti di aspirazione del carburante

- Sistemi di condizionamento dell’aria

- Bobine retrattili per cinture di sicurezza

- Componenti della trasmissione

- Sensori

- Componenti del telaio

- Sistemi di servosterzo e frenata

Tecniche di pressofusione

Nel contesto di un settore automotive in rapida evoluzione, caratterizzato da una competizione costante per rimanere all’avanguardia dell’innovazione, la tecnologia di pressofusione ha subito un’evoluzione significativa per adattarsi alle crescenti esigenze di questo settore in continua trasformazione. Questa evoluzione è stata guidata dalla necessità di fornire soluzioni sempre più avanzate e tempestive per soddisfare e anticipare le nuove richieste del mercato automobilistico. In particolare, alcune delle principali tecniche avanzate di pressofusione stanno giocando un ruolo cruciale nel raggiungimento di livelli sempre più elevati di precisione ed efficienza nell’industria automobilistica. Vediamo nel dettaglio quali sono queste tecniche.

Pressofusione ad alta pressione

La pressofusione ad alta pressione implica l’iniezione di metallo fuso in uno stampo di acciaio a pressioni elevate, garantendo tempi di ciclo più rapidi e un’ottima integrità delle parti automobilistiche. Questa tecnologia è particolarmente efficace nella produzione di componenti complessi con bassa porosità, garantendo la massima qualità e durata dei componenti pressofusi.

Pressofusione sotto vuoto

La pressofusione sotto vuoto, al contrario, si svolge in un ambiente controllato con pressione dell’aria ridotta. Questo metodo mira a ridurre la porosità del gas nel prodotto finito, contribuendo a migliorare ulteriormente l’integrità strutturale dei componenti automobilistici. Recentemente, i produttori dell’industria automobilistica stanno sempre più adottando questa tecnica per la produzione di parti critiche, come i componenti del motore e i meccanismi di sicurezza poiché offre una maggiore integrità strutturale e riduce la presenza di difetti come le inclusioni di gas, garantendo così componenti più resistenti e affidabili.

Innovazioni dei materiali per la pressofusione

Come abbiamo definito all’inizio, l’industria automobilistica cerca costantemente di produrre componenti che siano leggeri ma allo stesso tempo resistenti e performanti, per migliorare l’efficienza e le prestazioni dei veicoli. In questo contesto, la tecnologia della pressofusione gioca un ruolo cruciale. Negli ultimi anni, si sono verificati significativi progressi nella ricerca e nello sviluppo di materiali e leghe per la pressofusione. Una delle innovazioni più importanti è stata l’introduzione di leghe avanzate, come le leghe di zinco e alluminio, in grado di offrire numerosi vantaggi, tra cui: leggerezza, ma al contempo resistenza e durevolezza.

Un’altra caratteristica importante di queste leghe è la loro capacità di essere personalizzate in base alle specifiche esigenze di prestazioni. Ciò significa che è possibile adattare la composizione dei materiali in modo da ottenere le proprietà desiderate, come una maggiore resistenza meccanica oppure una migliore resistenza alla corrosione. Questo livello di flessibilità consente ai produttori di ottimizzare le prestazioni delle parti automobilistiche pressofuse per soddisfare le esigenze specifiche dei loro veicoli. È importante quindi sottolineare che l’evoluzione dei materiali per la pressofusione non riguarda solo il soddisfacimento delle attuali esigenze del settore, ma anche l’anticipazione e l’adattamento alle future tecnologie e sfide nell’industria automobilistica.

Pratiche sostenibili nella pressofusione

In risposta alle crescenti preoccupazioni ambientali, l’industria automobilistica, insieme ad altre industrie, sta sempre più concentrando l’attenzione sulla conversione dei propri processi produttivi per allinearli ad una filosofia più sostenibile. Proprio per questo le fonderie di pressofusione collaborano con i produttori automobilistici per implementare misure eco-friendly nella produzione come: l’uso di attrezzature a basso consumo energetico, il riciclo dell’acqua di processo e pratiche di produzione green. Questo impegno si allinea con la volontà dell’industria automobilistica di ridurre la propria impronta di carbonio, portando a un approccio più responsabile e sostenibile dal punto di vista ambientale che sarà vantaggioso sia per l’ambiente che per le aziende nel lungo periodo.

Il futuro della pressofusione

Nell’industria in continua evoluzione della pressofusione, stanno emergendo numerose, nuove ed interessanti opportunità che stanno contribuendo a spingere il settore verso capacità di produzione più efficienti e migliorate. Esploriamo ora alcune delle prospettive future per la produzione di componenti pressofusi nell’industria automobilistica, evidenziando le opportunità che si presentano per migliorare l’efficienza e la competitività del settore.

Manifattura intelligente e principi dell’industria 4.0

L’integrazione di tecnologie intelligenti e dei principi dell’industria 4.0 consente il monitoraggio e il controllo in tempo reale dei processi di pressofusione. Questo non solo ottimizza l’efficienza e riduce i tempi di inattività, ma anche favorisce una produzione più agile e responsiva. Ciò si traduce in una maggiore capacità di adattamento alle fluttuazioni della domanda e dell’offerta dell’industria automobilistica, consentendo agli operatori di rimanere competitivi e di anticipare le esigenze del mercato in continuo cambiamento.

Stampa 3D e prototipazione

L’integrazione della stampa 3D nei processi di pressofusione offre vantaggi come la personalizzazione dei componenti, la riduzione dei tempi di sviluppo, l’ottimizzazione della geometria, la produzione di attrezzature ausiliarie e la riduzione degli sprechi di materiale. Questa combinazione migliora l’efficienza, la precisione e la sostenibilità della produzione, consentendo la realizzazione di componenti complessi e personalizzati con maggiore flessibilità e competitività.

Conclusione

In conclusione, l’integrazione della pressofusione nell’industria automobilistica rappresenta un’innovazione cruciale che porta numerosi vantaggi, tra cui maggiore precisione, efficienza, e convenienza economica. La tecnologia di pressofusione, supportata da avanzamenti nella produzione di materiali e tecniche, ha rivoluzionato la produzione di componenti automobilistici, consentendo la realizzazione di parti più leggere, resistenti e complesse. Inoltre, l’adozione di pratiche sostenibili e l’impiego di tecnologie emergenti come la stampa 3D promettono un futuro ancora più efficiente e competitivo per l’industria, guidando il settore verso una maggiore innovazione e sostenibilità.