Cos’è la pressofusione di zinco? Come sarà nel 2022?

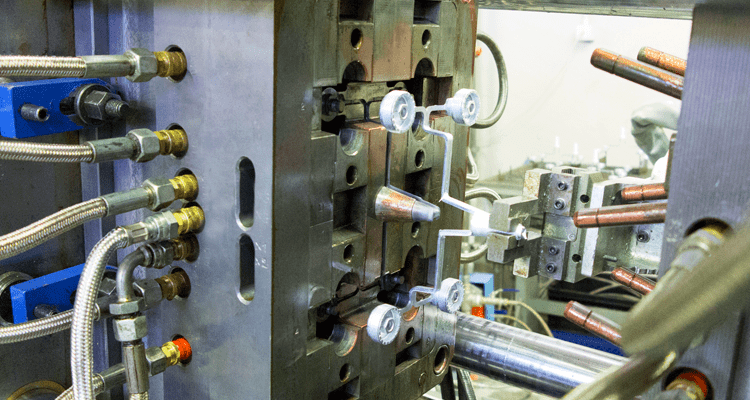

La pressofusione di zinco è un processo che consiste nell’iniettare sotto pressione il metallo liquido in uno stampo, generalmente costruito in acciaio speciale, e nel lasciarlo solidificare. La tecnica della pressofusione è la strada più breve che porta dal metallo allo stato liquido fino al prodotto finito e ha diversi campi di applicazione (automotive su tutti, ma anche elettronica, elettromeccanica, elettrodomestici e in generale tutti i settori che necessitano di componenti metallici non ferrosi).

In questo blog post l’obiettivo è quello di immaginare le tendenze e gli scenari futuri di questo processo, dal momento che la pressofusione moderna ha intrapreso un percorso di evoluzione deciso rispetto a qualche decennio fa.

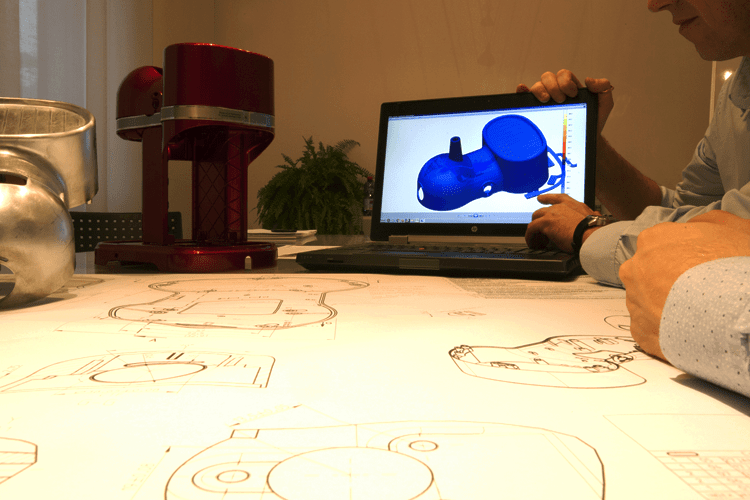

Parlando della pressofusione di zinco del futuro, non si può prescindere dal considerare quelle che sono le opportunità date dai software di simulazione.

La simulazione numerica nella pressofusione di zinco

La simulazione numerica di tutti i processi permette di apportare valore aggiunto all’attività di pressofusione perché consente di ridurre i tempi del time to market, ottimizzando la fase di prove e verifiche e ottenendo quindi un risparmio notevole dei costi.

Normalmente le simulazioni numeriche vengono già considerate per tutto il processo di riempimento (vedi blog post: “Simulazione per pressofusione: studio per la riduzione degli scarti”), ma il loro utilizzo si potrebbe estendere sempre più allo studio generale del comportamento dell’oggetto pressofuso durante la fase di ritiro o nella rilevazione di eventuali tensioni interne, fino ad analizzare ogni possibile anomalia nella sua struttura e superficie.

In questo modo l’approccio all’attività di pressofusione diventa decisamente più strutturato, passando da criteri empirici (o “trial learn”) verso metodologie data-driven, in grado di consentire saving di costi e risorse e di prendere decisioni più consapevoli.

Inoltre, le simulazioni di processo e di prodotto possono servire come base dati per portare la pressofusione di zinco verso la scoperta di nuovi settori di applicazione. In Bruschi, ad esempio, le simulazioni sugli spessori sottili hanno dato risultati utili per diversi campi di utilizzo e anche in ambito automotive, grazie all’attività di simulazione, si sono realizzati nuovi componenti in zinco, che magari senza questo tipo di analisi non sarebbero mai nati.

L’impatto della tecnologia sui nuovi processi di pressofusione

Anche a livello di processi la pressofusione di zinco ha in serbo importanti novità, specialmente in Bruschi, e tutte legate proprio all’apporto della tecnologia alle esigenze operative.

Per sopperire al problema della cavitazione, ad esempio, attualmente si compiono determinate analisi per minimizzarne l’impatto, ma è allo studio l’impiego di simulazioni fluidodinamiche, sempre attraverso software, in modo da poter modificare all’origine il canale di alimentazione e il sistema di flusso per evitare che questo fenomeno danneggi lo stampo.

In riferimento alle nuove tecniche di pressofusione, invece, è al vaglio il tentativo di applicare il processo di iniezione a canale caldo, tipicamente utilizzato nello stampaggio della plastica, alla lega di zinco. Questa tecnica permetterebbe di evitare la generazione della cosiddetta “materozza” (ovvero, il canale di colata), riducendo i costi nella gestione del processo connessi alla sua successiva eliminazione. La quantità di calore risparmiata dalla mancata eliminazione della materozza porterebbe con sé anche conseguenze importanti in ottica green come quelle della produzione di meno CO2 e quindi di un maggior rispetto dell’ambiente.

Anche per quanto riguarda le macchine, il progresso tecnologico permette di avere sistemi sempre più sofisticati per il controllo dei parametri principali del processo di pressofusione, dando anche la possibilità di approfondire le correlazioni tra quelli in ingresso (velocità, pressioni e caratteristiche del profilo di iniezione) con quelli in uscita (peso, bave, qualità superficiale), attraverso l’ausilio di software di analisi statistica di processo.

Infine, segnaliamo gli studi condotti per la produzione di nuove leghe di zinco sostenibili, realizzate esclusivamente attraverso il trattamento ed il riciclo di rottami nuovi di zama derivanti dal processo di pressofusione. Questo tipo di prodotto consente di abbracciare i temi dell’economia circolare, di quello zero waste e del riciclo che fino a qualche decennio fa sembravano utopia, se rapportati al mondo delle fonderie. Per approfondimenti sul tema consigliamo di contattare Bruschi compilando il form al link: https://www.bruschitech.it/contatti/.

I vantaggi della pressofusione in zinco

I vantaggi della pressofusione in zinco, rispetto all’uso di altri materiali come l’alluminio, sono numerosi.

Il primo vantaggio è la maggiore facilità di gestione del trattamento superficiale finale (cromatura, verniciatura…). Questo plus legato all’uso dello zinco è molto utile per tutte quelle applicazioni che devono soddisfare sia requisiti estetici che funzionali (ad esempio, la resistenza alla corrosione) ed è sempre più richiesto sul mercato.

Inoltre, la pressofusione in zinco ha un minor costo di processo, perché lo stampo della lega di zinco dura fino a cinque volte quello dell’alluminio, che viene deteriorato molto più rapidamente a seguito della più alta temperatura di fusione (650° dell’alluminio contro 400° circa della zama).

Poi, il tempo di ciclo del processo è molto più rapido perché lo zinco può essere trattato a camera calda, mentre l’alluminio solo a camera fredda. Rimandiamo al blog post “Pressofusione di zinco: uno sguardo verso il futuro” per la spiegazione tecnica della differenza dei due processi. Quello che qui occorre sottolineare è che il processo a camera calda, utilizzato da sempre in Bruschi per la produzione di componenti in lega di zinco, permette una maggiore rapidità nel processo produttivo e una importante riduzione di lavorazione meccaniche successive alla fase di pressofusione.

In conclusione: il futuro del mercato della pressofusione di zinco

Nonostante la congiuntura economica attuale, il mercato della pressofusione mostra alcune tendenze incoraggianti. Da oggi al 2026 le stime parlano di un incremento globale del 6%, a cui anche il mercato della zama sembra conformarsi.

Sicuramente il progresso tecnologico a cui la pressofusione di zinco sta andando incontro e che passa, come abbiamo detto, per l’uso sempre più crescente di software e tecnologia di simulazione, può contribuire a spostare l’interesse di quei potenziali clienti che abitualmente si rivolgono al mercato della plastica o dell’alluminio verso quello della zama.

Tutto sta nella continua innovazione, che può portare a realizzare oggetti pressofusi in leghe di zinco di qualità elevata dal punto di vista estetico e funzionale e con un saving importante dal punto di vista dei costi di produzione. Bruschi si pone l’ambizioso obiettivo di essere all’avanguardia sul mercato della pressofusione e continuamente recettiva verso tecniche e metodologie nuove da applicare all’operatività di tutti i giorni per contribuire al miglioramento del settore.