Bruschi Abbiategrasso – Pressofusione di Zinco

La nostra sede si trova ad Abbiategrasso, in provincia di Milano. Nelle nostre strutture offriamo servizi di pressofusione in camera calda, co-design e assemblaggio, fornendo ai clienti componenti pronti per il mercato. Il nostro approccio verticale ci permette di rispondere alle richieste di molteplici settori, occupandoci di ogni fase del processo produttivo.

Le idee sono alla base della nostra attività: diverse aziende si affidano a Bruschi non solo per la produzione di componenti, ma anche per richiedere progetti completamente originali.

Nel nostro dipartimento Ricerca e Sviluppo, ogni idea si mescola alle conoscenze tecniche del team per trovare la soluzione più adatta alle esigenze del cliente.

Il co-design è una collaborazione tra cliente e fornitore ed è fondamentale per l’ottimizzazione del prodotto e il suo adattamento ai processi di pressofusione.

I nostri ingegneri utilizzano software 3D CAD integrati con un sistema FEM, per la progettazione del prodotto e del relativo stampo: questo sistema ci permette di offrire ai clienti soluzioni personalizzate in base alle loro esigenze.

I software di simulazione per pressofusione aiutano i progettisti a prevedere con precisione tutte le reazioni del materiale all’interno delle cavità dello stampo, attraverso un’analisi della termodinamica dei fluidi.

Nel nostro reparto Engineering usiamo MagmaSoft e altri programmi professionali per effettuare delle analisi VAVE. Utilizzando questo tipo di software è possibile identificare e prevenire la formazione di difetti, ottimizzando il processo di riempimento per ottenere il miglior risultato possibile.

Il termine Prototipazione Rapida identifica un’insieme di tecniche atte a creare il modello plastico di un componente o di un pezzo assemblato.

In Bruschi creiamo i prototipi utilizzando il soft tooling, che permette di creare modelli con le stesse caratteristiche fisiche e meccaniche del pressofuso in un tempo ridotto. La prototipazione rapida permette di effettuare prove e test realistici prima di iniziare la produzione del componente.

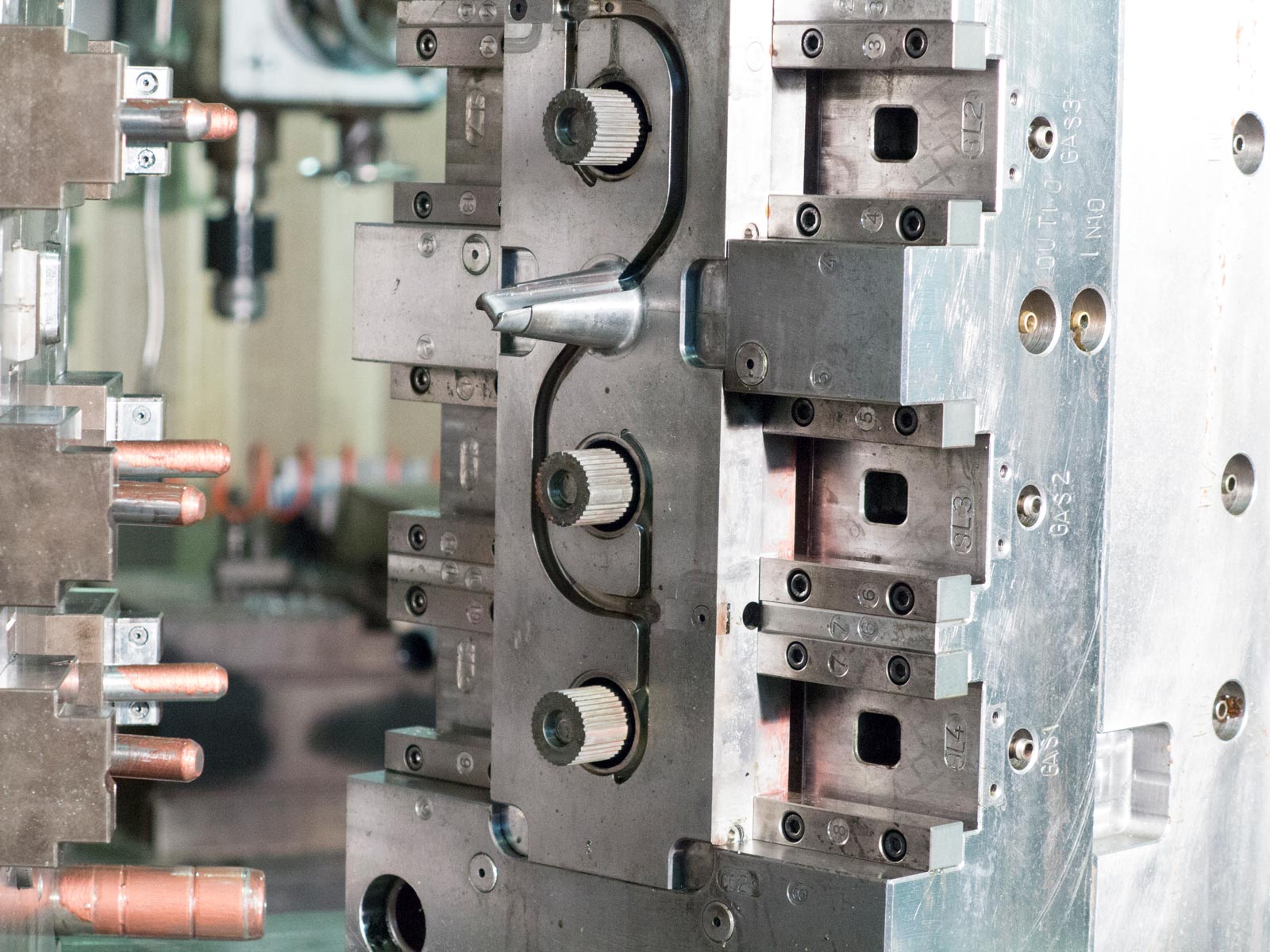

Il reparto Engineering di Bruschi progetta e sviluppa stampi e strumenti, oltre a progetti speciali modellati sulle richieste dei clienti.

Progettiamo ogni strumento necessario per l’ottimizzazione della produzione di pressofusi: dal design dello stampo ai macchinari periferici, come rifilatrici, macchine per la sbavatura, sistemi di raffreddamento, pinze per i robot, ma anche sistemi automatizzati per le lavorazioni meccaniche e l’assemblaggio.

Nel nostro reparto Attrezzeria, gli stampi e i diversi macchinari periferici vengono costruiti e testati dai nostri tecnici prima di affiancare definitivamente la produzione principale.

Nel nostro impianto produttivo possiamo anche contare sulla presenza di un reparto manutenzione integrato per la rapida correzione di criticità, garantendo la continuità del processo produttivo.

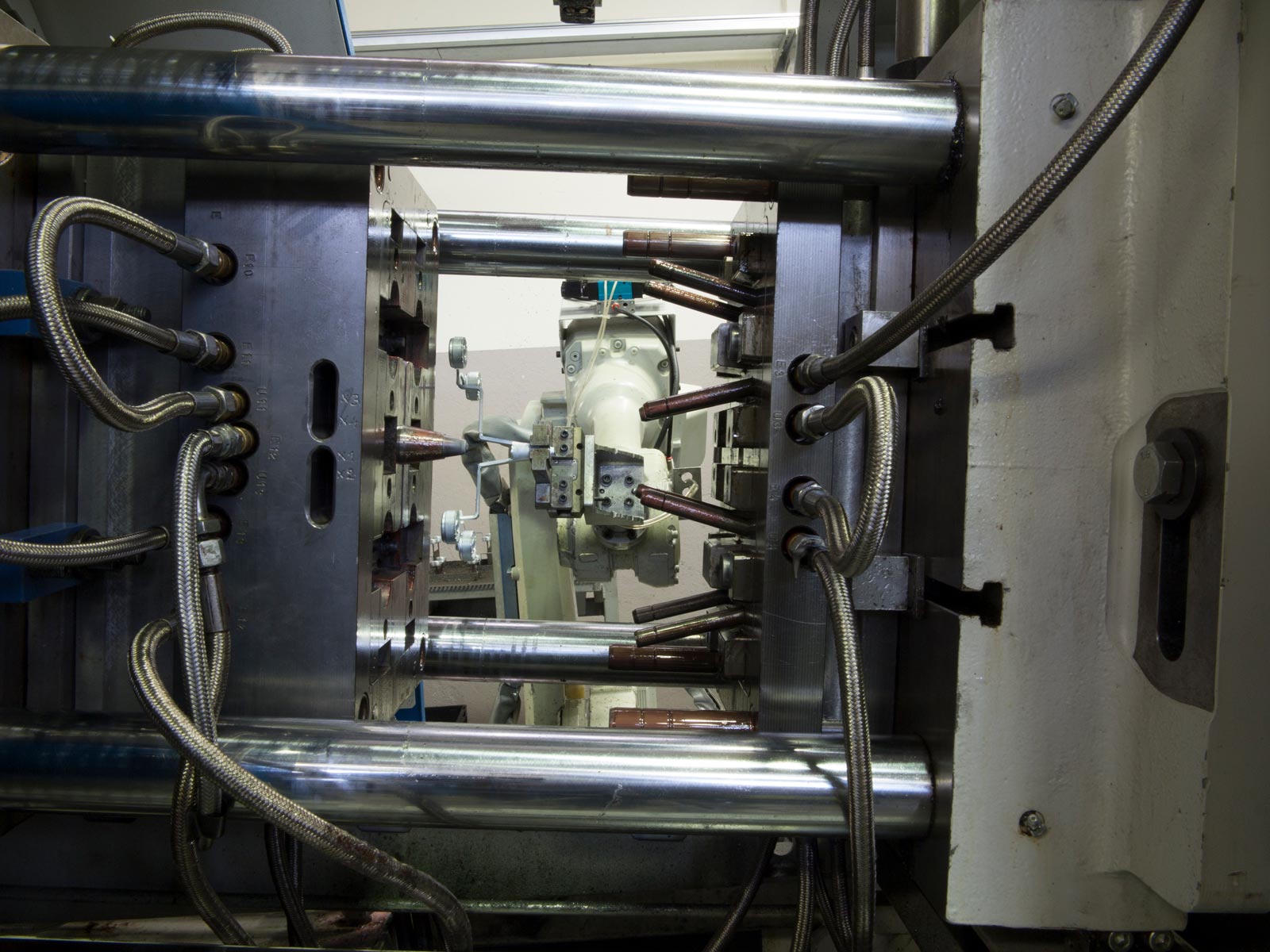

La nostra produzione di componenti in lega di zinco si basa sulla pressofusione in camera calda e sull’uso della valvola del vuoto. La tecnologia a valvola del vuoto permette di ottenere pressofusi strutturalmente stabili e privi di difetti: riducendo al minimo gli intrappolamenti di aria, si ottengono prestazioni ottimali.

Il nostro stabilimento vanta oltre 20 macchine Frech per la pressofusione in camera calda, con un potere di chiusura da 20 a 200 tonnellate, assistite da robot ABB e alimentati dal sistema RAUCH di distribuzione delle leghe liquide, in grado di produrre pressofusi da pochi grammi a 2.500 grammi.

In Bruschi garantiamo ai nostri clienti componenti rifiniti e completi, che non necessitino di ulteriori lavorazioni.

Questo è possibile grazie a lavorazioni meccaniche ad alta precisione come filettatura, alesatura e foratura.

Le finiture sono processi meccanici mirati a modificare la superficie di un prodotto. Solitamente vengono eseguiti per preparare la superficie del componente ad un rivestimento galvanico, di tipo estetico o protettivo, ma possono anche essere l’ultimo trattamento effettuato sul pezzo grezzo.

In Bruschi trattiamo i componenti utilizzando la vibratura, la sabbiatura e la lucidatura, in modo da garantire pezzi con bordi levigati o lucidi, a seconda delle esigenze.

La verniciatura e la cromatura determinano l’aspetto estetico finale del prodotto, inoltre sono utilizzate per proteggere il pressofuso dall’ossidazione e da altri agenti esterni.

Bruschi offre prodotti completi di rivestimento superficiale, fornendo un’ampia scelta tra trattamenti galvanici, come la cromatura, e la verniciatura a liquido o in polvere.

In Bruschi possiamo gestire anche richieste di pezzi complessi, che necessitano di essere combinati insieme o con altre componenti esterne: operazioni di assemblamento automatizzato avvengono in Bruschi Mechanics.

Questo ci permette di fornire ai nostri clienti componenti pre-assemblati, pronti ad essere montati sulla struttura finale.

Chi Siamo

Da 75 anni Bruschi lavora nel settore della pressofusione di zinco: nel tempo ci siamo distinti per la nostra efficienza, la nostra precisione, la nostra ricettività ai bisogni del cliente e la nostra spinta verso il design e la tecnologia. La nostra abilità nel trovare soluzioni che migliorano la qualità e il rendimento dei componenti industriali in lega di zinco è ciò che ci ha portato a lavorare fianco a fianco con importanti clienti internazionali.

La nostra versatilità ci ha permesso di gestire richieste da diversi settori:

- AUTOMOTIVE

- ELETTRONICA

- INDUSTRIA TESSILE

- ILLUMINAZIONE

- PORTE E FINESTRE

- ELETTROMECCANICO

- PICCOLI ELETTRODOMESTICI

- MACCHINE DEL CAFFÈ

Qui in Bruschi siamo sempre alla ricerca di soluzioni innovative, sviluppate tenendo conto di ogni richiesta. La fiducia e la fedeltà dei nostri clienti sono i riconoscimenti più importanti per noi, ed il successo dei loro prodotti offre un’ulteriore prova del valore dei nostri pressofusi.

Cosa facciamo per i nostri clienti

Bruschi per l’industria Automotive

Questo è un esempio di cosa facciamo per i nostri clienti: nel dettaglio si tratta del processo automatizzato per la produzione di un tappo pignone per l’industria Automotive.

Questo è solo un esempio della produzione Bruschi: per avere una panoramica dei settori in cui Bruschi è attiva Clicca Qui.

Assemblaggio Semi-automatico

Bruschi ha sviluppato e prodotto una macchina per l’assemblaggio semi-automatico con l’obiettivo di ridurre considerevolmente il tempo di lavoro e implementare stretti controlli di produzione.

Questa macchina si occupa in particolare di assemblare cerniere per elettrodomestici, che necessitano di essere assemblate con altre 4 parti. Il risparmio in termini di tempo è notevole.

Lavorazioni meccaniche automatiche

Bruschi ha disegnato e realizzato una macchina che permette lavorazioni meccaniche automatiche, in particolare si tratta di una doppia filettatura con controllo qualità integrato.

Questo controllo avviene monitorando la resistenza alla filettatura del componente: se c’è una differenza con la tolleranza prevista, la macchina segnala un errore. Terminato il controllo, i pezzi vengono divisi dal macchinario tra conformi e non-conformi, facilitando e velocizzando quindi il processo di selezione e di invio del pezzo.

Lavorazioni in lega di zinco: dalla progettazione ai prodotti pressofusi

Con il passare degli anni la realizzazione di articoli stampati e pressofusi in zama, grazie alla sua duttilità e flessibilità, è diventata sempre più richiesta dal mercato: per lavorazioni industriali di grande contenuto tecnico e precisione, come per prodotti consumer dedicati al mass market. Questa complessità richiede un’attenzione crescente alla qualità, sia dei prodotti che dei processi produttivi.

Per questo motivo le nostre lavorazioni in zama si sono nel tempo adattate ai crescenti standard qualitativi e sono sottoposte ad accurati controlli di qualità. Standard di altissimo livello sono quindi un’azione quotidiana in Bruschi, ai quali affianchiamo un rigoroso esame della rispondenza delle realizzazioni alle aspettative del cliente. Questi due aspetti ci portano a considerare e condividere insieme al cliente ogni dettaglio della funzionalità e del design, delle finiture e delle esigenze estetiche del prodotto lavorato in zama.

Grazie ad una lunga esperienza nel settore della pressofusione delle leghe di zinco siamo quindi in grado di anticipare e seguire i bisogni e le aspettative dei nostri clienti, fornendo loro soluzioni di engineering che permettono di accelerare i tempi di messa in produzione, migliorare le prestazioni e semplificare le integrazioni con altri componenti: contribuendo così alla qualità e funzionalità complessiva degli oggetti realizzati dal punto di vista dell’utilizzatore finale.

Un processo di produzione e standard qualitativi di cui ti puoi fidare.

Negli anni abbiamo infatti costantemente aumentato la qualità e l’affidabilità dei nostri prodotti e del processo di pressofusione delle leghe di zinco.

Un impegno costante in ogni ambito, di produzione e industriale, che dal prodotto diventa organizzazione aziendale. Un’organizzazione che segue i più diffusi processi operativi e che ha una politica di sostenibilità.

Scopri la nostra Politica sulla Sostenibilità